Üniversal Reaktörler

Üniversal Reaktörler, yüksek sıcaklık ve basınç altında çeşitli kimyasal reaksiyonları optimize eden, karıştırma, ısıtma ve soğutma fonksiyonlarıyla donatılmış, çok yönlü proses ekipmanlarıdır.

Yüksek Performans ve Güvenilirlik ile Endüstriyel Süreçlere Uyum

Üniversal Reaktörler, yüksek sıcaklık ve basınç koşullarında çalışan, çok yönlü proses ekipmanları olarak çeşitli endüstriyel süreçlerde üstün performans sunmaktadır. Çok kademeli karıştırma sistemleri ve optimize edilmiş ısı transfer teknolojileri, reaksiyon süreçlerinde homojenlik ve stabilite sağlar. Gelişmiş otomasyon ve hassas kontrol sistemleri, proses hassasiyetini artırırken, farklı üretim ihtiyaçlarına esneklikle uyum sağlar. Reaktörlerimiz, özellikle karmaşık kimyasal reaksiyonlar, biyoteknolojik uygulamalar ve termal işlemler gibi yüksek doğruluk ve güvenilirlik gerektiren süreçler için idealdir.

| Kapasite: | 0,5 m³ - 60 m³ |

| Basınç: | -1 bar (vakum) ila 6 bar |

| Sıcaklık: | -10 °C ila 200 °C |

| Isıtma / Soğutma: | Ceketli, Yarım Boru Serpantinli ve / veya İç Serpantinli |

| Sızdırmazlık: | Yumuşak Salmastralı Glen Sistemi, Mekanik Salmastralı veya Manyetik Kaplinli |

| Karıştırma Sistemleri: | Tek veya Çift Karıştırıcı Sistemi (Radiyal, Aksiyal, Tangensiyel Akış) |

| Kontrol ve Otomasyon: | PLC / SCADA Entegrasyonu - Sıcaklık, Basınç, pH, Seviye Sensörleri - Otomatik Veri Kaydı ve Alarm Sistemleri |

| Güvenlik Sistemleri: | Acil Durum Soğutma Sistemi - Basınç ve Sıcaklık Alarmları - Patlama Emniyet Diski - ATEX Uyumlu |

Üniversal Reaktörün Temel Tanımı

Kimyasal Reaktörler, özel koşullar altında kimyasal maddelerin etkileşimini sağlayarak istenilen ürünleri üretmek için kullanılan temel proses ekipmanlarıdır. Üniversal Reaktörler, kimyasal bir sürecin kalbidir ve birçok kimyasal reaksiyonların gerçekleştiği proseslerin temel gereksinimlerinden biridir. Kimyasal tepkimelerin gerçekleştirildiği ve bu tepkimelerin kontrol altında tutulduğu bu sistemde Reaktör tasarımı, Reaktör imalatında önemli bir rol oynamaktadır.

Reaktörün Endüstriyel Süreçlerdeki İşlevi

Üniversal Reaktörler, belirli bir reaksiyonun verimliliğini arttırmak amacıyla tasarlanır ve istenilen ürünlerin en yüksek verimlilikle üretilebilmesi için özel olarak imal edilmektedir. Endüstriyel uygulamalarda yaygın olarak kullanılan bu Üniversal Reaktörler, ilgili prosesin ihtiyaç duyduğu boyut, konfigürasyon, malzeme kalitesi, üretilecek ürünün özellikleri ve reaksiyon koşulları dikkate alınarak farklı boyut ve geometrilerde üretilmektedir.

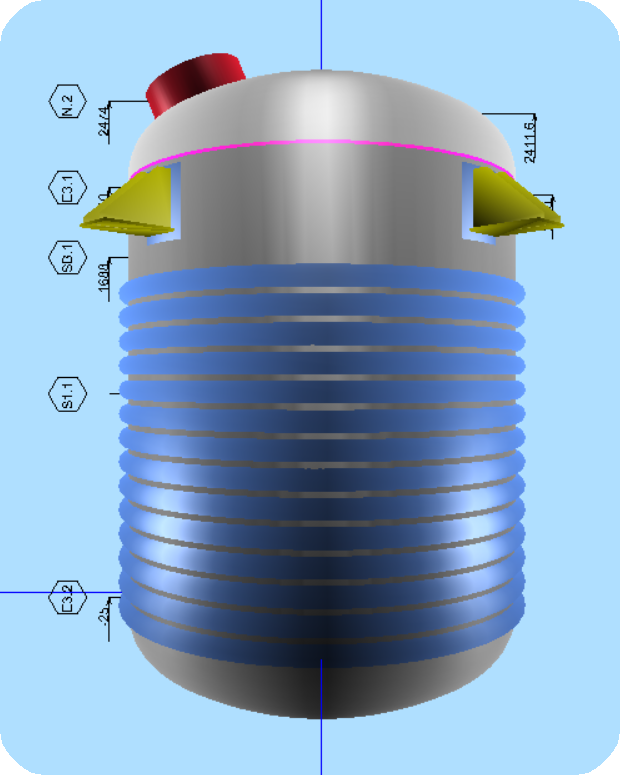

Reaktör Genel Görünüm

Endüstriyel Proseslerde Reaktör Tasarımı ve Seçiminin Kritik Rolü

Reaktörler, yapısı gereği ürün karıştırma, kimyasal reaksiyonlar, distilasyon, kristalizasyon, sıvı-sıvı ekstraksiyonu, polimerizasyon gibi çeşitli uygulamalarda etkin bir şekilde kullanılmaktadır ve bu süreçlerin verimli bir şekilde gerçekleştirilmesi için Reaktörlerin tasarımı, malzeme seçimi, ısı transferi ve karıştırma gibi unsurlar Reaktör İmalatı öncesinde büyük bir titizlikle ele alınmaktadır. Her bir uygulama, belirli kimyasal reaksiyon koşullarını ve proses gereksinimlerini optimize etmek için Reaktörlerin özelleştirilmiş özelliklere sahip olmasını gerektirir. Bu nedenle, Reaktörlerin doğru seçimi, üretim verimliliği ve ürün kalitesi üzerinde doğrudan etkili olup, endüstriyel kimya proseslerinde kritik bir rol oynamaktadır.

EN 13445 Standardına Göre Kalınlık Analizi

Zorlu işletme koşullarına dayanacak şekilde üretilen Reaktörlerimiz, proses performansı hedeflerine etkin ve ekonomik bir şekilde ulaşmak için tasarlanmıştır. İster tek başına ekipman ister komple bir reaktör sistemi arıyor olun, ERTANLAR size uygulamanızın taleplerini karşılayacak birçok çözümler sağlamaktadır.

Reaktör Performansını Artıran Yenilikçi Çözümler

Kimyasal Reaktörlerimizde kullanılan çeşitli sistemler ve bileşenler, kimyasal reaksiyonların güvenli, verimli ve kontrollü bir şekilde gerçekleşmesini sağlamak üzere geliştirilmiştir. Bu sistemler arasında ısıtma-soğutma ceketleri, mekanik sızdırmazlık elemanları, karıştırıcı sistemleri ve çeşitli yardımcı ekipmanlar yer almaktadır. Bu yenilikçi çözümler, proses verimliliğini artırarak, Reaktör İmalatındaki üretim kalitesini en üst düzeye çıkarmayı hedeflemektedir.

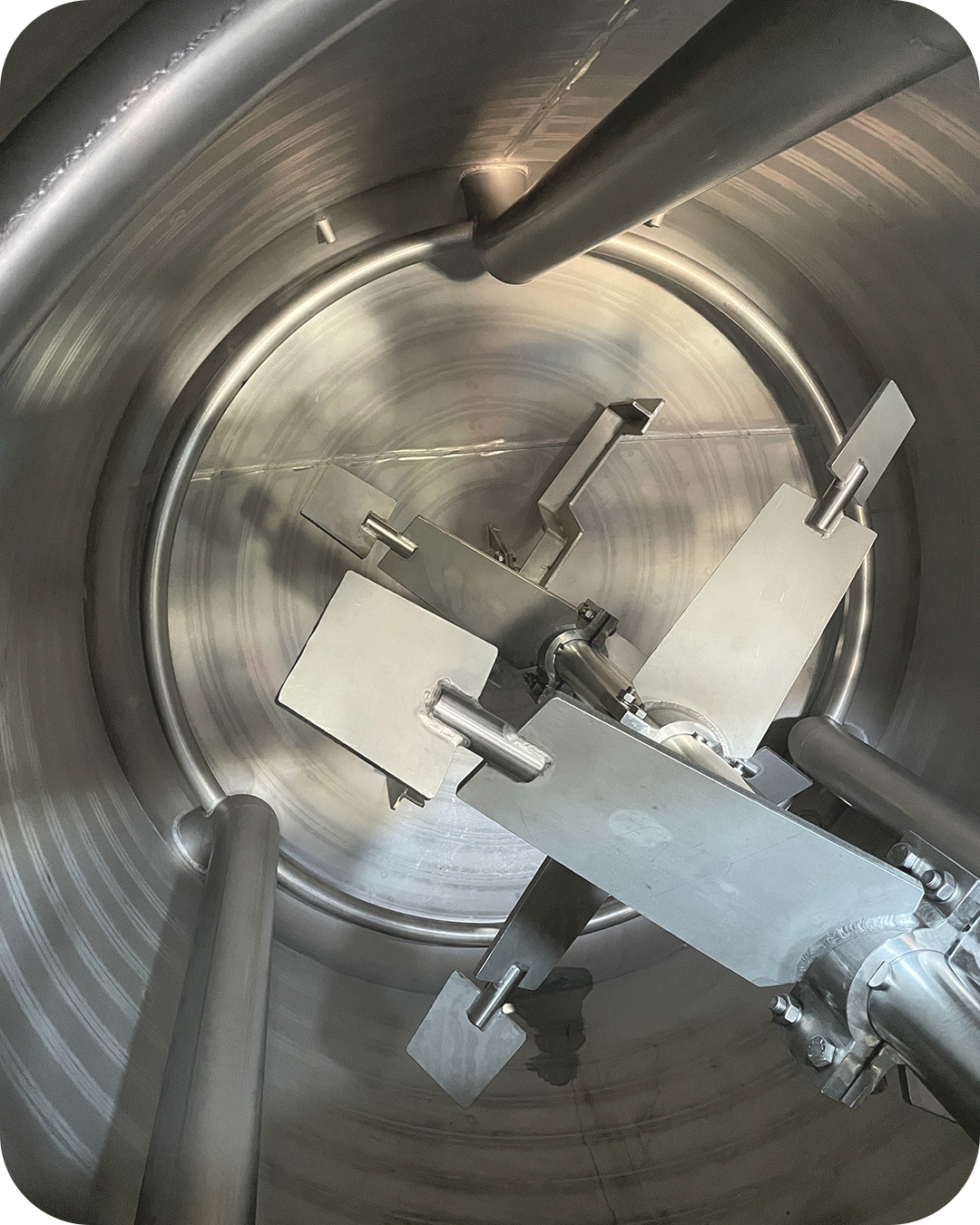

Karıştırıcı Sistemi

Karıştırıcı sistemleri, kimyasal reaksiyonların etkin ve homojen bir şekilde gerçekleşmesini sağlamak için Kimyasal Reaktörlerde kritik bir rol oynar. Karıştırıcı sistemlerimiz, her prosesin ihtiyaçlarına göre dikkatle tasarlanmaktadır. Kullanılan karıştırıcı sistemleri, karışımın yapısına göre belirlenen en uygun pervane tipleriyle optimum performans sağlar.

Karıştırıcı sistemleri, kimyasal reaksiyonların etkin ve homojen bir şekilde gerçekleşmesini sağlamak için Kimyasal Reaktörlerde kritik bir rol oynar. Karıştırıcı sistemlerimiz, her prosesin ihtiyaçlarına göre dikkatle tasarlanmaktadır. Kullanılan karıştırıcı sistemleri, karışımın yapısına göre belirlenen en uygun pervane tipleriyle optimum performans sağlar.

Farklı karışım görevlerine ve içerik viskozitesine uygun pervaneler seçilerek karışımın homojenliği ve verimliliği artırılır. Bu sayede, proses boyunca yüksek ürün kalitesi ve tutarlı karıştırma sağlanır. Karıştırıcı tasarım sürecimizde, akışkan dinamiği ve Reaktör kapasitesine göre her pervanenin geometrisi özenle belirlenir.

Reaktör İmalatı öncesi yapılan bu özel tasarımlar, homojen dağılım sağlarken karıştırma işlemlerinin hızlı ve tutarlı olmasını sağlar. Ayrıca, karışımın yoğunluk ve viskozite değişimlerine uygun olarak ayarlanan pervane geometrisi ve hız ayarları, prosesin her aşamasında yüksek verimlilik elde edilmesini sağlar. Bu özelleştirilmiş yaklaşım, üretim süreçlerinde güvenilirlik ve istikrar sağlar ve optimum proses kontrolünü destekler.

Sızdırmazlık Sistemi

Reaktörlerde kullanılan sızdırmazlık sistemleri, kimyasal maddelerin güvenli bir şekilde işlenmesi ve dış ortama sızmaması için kritik öneme sahiptir. Bu sistemler, yüksek basınç ve sıcaklık koşullarında güvenilir çalışma koşulları sağlamak üzere tasarlanarak işletme güvenliğine katkıda bulunur. Üretim süreçlerinde kullanılan mekanik ve yumuşak salmastra sistemleri, reaktör performansını desteklemek için farklı avantajlar sunar. Mekanik salmastralar, uzun ömür ve düşük bakım gereksinimi ile yüksek basınçlı ortamlarda maksimum verimlilik sağlar.

Yumuşak salmastralar ise esneklik ve maliyet avantajı sunarak daha az karmaşık sistemlerde ideal bir çözüm oluşturur. Doğru bakım ve kontrol ile bu sızdırmazlık sistemleri, reaktörlerin sorunsuz çalışmasına katkıda bulunur; böylece hem proses güvenliği sağlanır hem de ürün kalitesinde süreklilik elde edilir.

Isıtma ve Soğutma Sistemi

Reaktörlerde kullanılan ısıtma ve soğutma sistemleri, kimyasal reaksiyonların istenen sıcaklık aralığında güvenli ve verimli bir şekilde gerçekleşmesini sağlar. Bu sistemler, reaksiyon hızını dengeleyerek ve sıcaklığı kontrol altında tutarak sürecin istikrarlı devam etmesine olanak tanır.

Yarım boru serpantin sistemlerimiz, ısı transfer sıvısının reaktör yüzeyine homojen bir şekilde dağıtılmasını sağlar. Bu yapı, yüksek ısı transfer hızları sunarak reaksiyon süresini kısaltır ve enerji verimliliğini artırır.

Çok bölgeli devre tasarımları ve paralel akış düzenlemeleri, sıcaklık kontrolünü hassas bir şekilde sağlayarak işlem sürecini optimize eder ve prosesin genel güvenilirliğini artırır. Ayrıca, bu sistemler çeşitli uygulamalara uygun olacak şekilde esneklik sunar, böylece işletme maliyetlerini de azaltır.

Kimyasal Prosesler İçin Paslanmaz Reaktör Üretimi

Paslanmaz çelikler, Üniversal Reaktörlerde en yaygın kullanılan korozyona dayanıklı malzemelerdir. Paslanmaz Reaktörlerde Korozyon direnci sağlamak için alaşımın krom içeriğinin %12'nin üzerinde olması gerekmektedir. Krom içeriği arttıkça, alaşım oksitleyici ortamlardaki korozyona karşı daha dirençli hale gelir. Oksitleyici ortamlar, oksijenin bol olduğu ve metallerin aşınmaya uğrayabildiği ortamlardır.

Buna karşılık, indirgen ortamlar, oksijenin az olduğu veya bulunmadığı, ancak hidrojen, sülfür gibi kimyasalların etkili olduğu ortamlardır. Bu tür koşullarda malzemenin dayanıklılığını artırmak için farklı alaşım elementleri gereklidir. Bu nedenle nikel, paslanmaz çelik alaşımlarına eklenerek indirgen ortamlardaki korozyon direncini artırır ve Paslanmaz Reaktörlerdeki metal yüzeyinin kararlılığını korur.

Genel Korozyon Direnci

Alaşım içeriği arttıkça, malzemenin geniş bir koşul aralığında korozyona karşı direnci de artar, ancak bu durum maliyetin de yükselmesine neden olur. 304 tipi paslanmaz çelik referans alınarak korozyon direncine göre artan sıralama aşağıdaki gibidir:

Genel olarak Paslanmaz Reaktörler, oksitleyici ortamların bulunduğu uygulamalarda korozyon direnci sağlamak amacıyla kullanılır. Ancak indirgen ortamların söz konusu olduğu durumlarda, özel paslanmaz çelik türleri veya yüksek nikel içeren alaşımlar tercih edilmelidir.

Yardımcı Ekipmanlar

Reaktörlerimizin performansını en üst düzeye çıkaran diğer önemli bileşenler arasında çeşitli yardımcı ekipmanlar bulunmaktadır. Bu ekipmanlar, reaktörün işlevselliğini artırmak ve sürecin daha verimli bir şekilde yürütülmesini sağlamak amacıyla tasarlanmıştır. Yardımcı ekipmanlar, kimyasal süreçlerin güvenilir, verimli ve enerji tasarruflu şekilde gerçekleşmesine büyük katkı sağlar. Bu bileşenler, reaktörlerin sorunsuz çalışmasını sağlarken, proseste sürekli ve etkili kontrolün sağlanmasına yardımcı olarak reaktörün genel performansını destekler, proses kontrolünü optimize eder ve nihai ürün kalitesini artırır.

Düşey Soğutucu, kimyasal maddelerin kaynama noktalarındaki farklılıklarına dayalı olarak sıvı karışımların bileşenlerine ayrılmasında kullanılan uzun, dikey ve ceketli bir kaptır. İç kısımda ilgili prosesin ihtiyacına göre standart tasarımına ek tepsiler (trays) veya dolgu malzemeleri de (packing) bulunabilmektedir. Tepsiler, buhar ve sıvının temas yüzeyini artırarak daha etkili bir ayrışma sağlarken dolgu malzemeleri ise, yüzey alanını artırarak buhar ve sıvının temasını optimize etmektedir.

Reaktör’de ısıtılmaya başlanan kimyasal maddeler buharlaşarak kolonun üst noktasına doğru yükselir ve bu süreçte soğutularak, bileşenlerin yoğunlaşması sağlanır. Daha uçucu bileşenler kolonun tepesine doğru ilerlerken, daha az uçucu bileşenler ise geri döner. Bu sürekli buharlaşma ve yoğunlaşma döngüsü, bileşenlerin verimli bir şekilde ayrışmasını sağlar. Kolonun tepesinden alınan sıvının (reflüks) bir kısmının Reaktör’e geri gönderilmesi hem ürün saflığını artırır hem de proses verimliliğini yükseltir.

Kondenserler, kimyasal reaksiyonlar sonucunda oluşan buharın yoğunlaştırılarak sıvı faza dönüştürülmesini sağlayan cihazlardır. Genellikle Düşey Soğutucu’nun tepesinde bulunur ve buharın yoğunlaştırılması için kullanılır.

Kondenser’in işlevi, reflüks kolonundan gelen buharı alıp soğutarak tekrar sıvı hale getirmektir. Bu işlem, buharın içindeki enerjinin soğutma ortamına transfer edilmesiyle gerçekleşir. Reaktörlerde kullanılan kondenserler, yüksek performanslı ısı değiştiricilerle donatılmış olup, düşük basınç kayıplarıyla verimli bir soğutma sağlamaktadır. Bu, proses boyunca enerji maliyetlerini azaltırken, reaksiyon sonrası ürünün kalitesini de artırır. Etkili soğutma sistemi sayesinde, buharın hızlıca sıvıya dönüşmesi sağlanarak prosesin sürekliliği korunur.

Dekantör, yoğunluk farklarına dayalı olarak karışmayan sıvıları ayırmak için kullanılan bir kap veya cihazdır. Genellikle sıvı-sıvı ekstraksiyon, yağ-su ayrımı gibi işlemlerde kullanılır. Dekantörler, yatay veya dikey konfigürasyonlarda olabilir ve içlerinde genellikle bir bölme bulunur.

Dekantör, sıvıların yer çekimi etkisiyle ayrılmasına dayanır. İçine giren karışım, burada bekletilir ve farklı yoğunluktaki sıvılar zamanla ayrı katmanlar oluşturur. Daha yoğun olan sıvı altta, daha az yoğun olan sıvı ise üstte toplanır. Dekantör, bu katmanları dikkatlice ayırarak her bir sıvıyı ayrı çıkış noktalarından dışarı alır. Bu süreç, faz ayrımı gerektiren birçok kimyasal ve endüstriyel işlemde kritik bir adımdır.